Bienvenue — si vous travaillez dans le secteur de l’électricité, de la distribution, de l’industrie ou simplement si vous êtes curieux de savoir comment l’Internet des objets (IoT) redessine les équipements électriques, cet article est pour vous. Nous allons explorer en détail, de manière simple et conviviale, comment les capteurs, la connectivité, le cloud et l’analyse transforment des transformateurs, des panneaux, des disjoncteurs et des systèmes de contrôle en appareils intelligents capables de communiquer, prédire, optimiser et sécuriser les réseaux. Prenez un café, installez-vous confortablement : je vous guide étape par étape à travers les concepts, les cas d’usage concrets, les technologies clés, les bénéfices, les défis et les perspectives d’avenir.

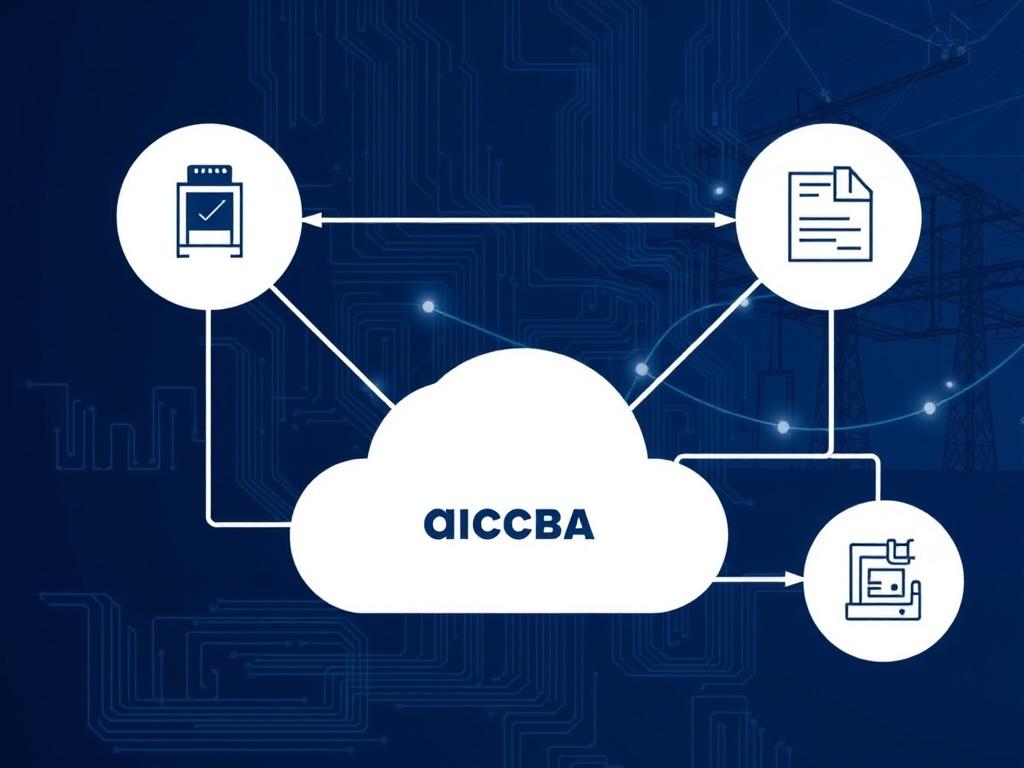

Avant d’entrer dans le vif du sujet, gardons un principe en tête : l’IoT appliqué aux équipements électriques ne se limite pas à « ajouter des capteurs ». Il s’agit d’un écosystème complet — capteurs et actionneurs, protocoles de communication, edge computing, plateformes cloud, modèles d’analyse et opérations — qui, ensemble, rendent possible une gestion plus sûre, plus efficace et plus résiliente de l’énergie.

Comprendre les fondements : que signifie réellement « IoT » pour l’équipement électrique ?

Commençons par définir les briques essentielles. L’IoT (Internet des objets) consiste à connecter des objets physiques à internet afin de collecter des données, recevoir des commandes et effectuer des analyses. Dans le contexte des équipements électriques, ces objets sont des transformateurs, des disjoncteurs, des panneaux de distribution, des relais, des onduleurs, des batteries et des capteurs de courant ou de tension. L’objectif est double : surveiller l’état et, parfois, piloter l’équipement à distance.

Ces connexions peuvent se faire via des réseaux filaires (Ethernet, fibre) ou sans fil (Wi‑Fi, LoRaWAN, NB‑IoT, 4G/5G). Les données captées (température, vibration, courant, tension, ondes harmoniques, position d’un interrupteur) sont traitées localement (edge) pour des réponses rapides, puis envoyées au cloud pour analyses plus profondes, stockage et intégration avec des systèmes SCADA ou des plateformes de gestion.

À un niveau fonctionnel, l’IoT apporte : la supervision en temps réel, la maintenance prédictive, l’optimisation énergétique, la gestion de la demande, la sécurité et la conformité. Ensemble, ces capacités modifient la manière dont les équipes techniques conçoivent, opèrent et maintiennent les infrastructures électriques.

Étape 1 — Observation et surveillance : les capteurs qui voient l’invisible

La première étape consiste à instrumenter l’équipement. Les capteurs deviennent les yeux et les oreilles des réseaux électriques. Ils mesurent le courant, la tension, la température, la pression d’huile (pour transformateurs), les vibrations et la qualité de l’énergie (THD, creux de tension, transitoires). Grâce à eux, on passe d’une supervision ponctuelle (inspections humaines) à une observation continue.

Le bénéfice est immédiat : détection rapide d’anomalies, alerte en cas de surchauffe ou de surcharge, identification de tendances anormales. Ces données sont cruciales pour éviter des pannes coûteuses et dangereuses.

- Capteurs de courant et de tension : mesure en continu des flux d’énergie.

- Thermocouples et capteurs d’humidité : surveillance des conditions environnementales.

- Accéléromètres et capteurs de vibration : détection de problèmes mécaniques dans les transformateurs ou moteurs.

- Analyseurs de qualité de l’énergie : identification des distorsions et harmoniques.

Ces capteurs peuvent être intégrés aux équipements d’origine (OEM) ou ajoutés en retrofit sur des installations existantes, offrant ainsi une solution flexible pour moderniser des parcs d’équipements anciens sans remplacement complet.

Étape 2 — Communication et protocoles : faire parler les appareils entre eux

Une fois les données collectées, elles doivent circuler. Choisir la bonne technologie de communication est critique : les contraintes de latence, bande passante, coût et sécurité diffèrent selon les usages. Pour des mesures critiques de protection, on privilégiera des liens filaires ou des réseaux industriels robustes ; pour la télésurveillance de masse, des technologies LPWAN (LoRaWAN, NB‑IoT) ou la 4G/5G peuvent suffire.

Parmi les protocoles fréquemment utilisés : MQTT pour un transfert léger et orienté message, OPC UA pour l’interopérabilité industrielle et Modbus/RTU pour des équipements historiques. Chacun a ses avantages et limites, et il est courant d’utiliser des passerelles qui traduisent entre protocoles pour intégrer des équipements hétérogènes.

- MQTT : faible overhead, publish/subscribe, adapté aux capteurs.

- OPC UA : sécurité et modélisation pour l’industrie.

- Modbus, DNP3 : protocoles éprouvés pour distribution et SCADA.

- LoRaWAN, NB‑IoT : longue portée, faible consommation pour capteurs distants.

Le bon choix repose sur un compromis entre coût, robustesse et besoin opérationnel. Les architectures modernes combinent souvent plusieurs réseaux pour répondre aux différentes exigences d’un site.

Étape 3 — Edge computing et traitement local : agir vite près de la source

L’edge computing consiste à effectuer des traitements au plus près des équipements pour réduire la latence, diminuer le volume de données envoyé au cloud et assurer la continuité des opérations en cas de perte de connexion. Dans les équipements électriques, l’edge permet la détection instantanée de défauts et le déclenchement d’actions de protection (séparation d’une ligne, déclenchement d’alarmes).

Par exemple, un analyseur embarqué peut détecter une hausse de température anormale dans un transformateur et couper un circuit ou réduire la charge en attendant une intervention. Les modèles ML légers déployés en edge exécutent des classifications en temps réel — normal / anormal — et réduisent les faux positifs.

Cela améliore la sécurité et la fiabilité du réseau tout en rendant les opérations plus résilientes face aux interruptions réseau.

Étape 4 — Maintenance prédictive : prévoir plutôt que réparer

La maintenance prédictive est l’un des apports les plus tangibles de l’IoT dans l’équipement électrique. Plutôt que d’effectuer des interventions régulières ou d’attendre une panne, on utilise des données historiques et en temps réel pour anticiper les défaillances. L’analyse des vibrations, de la température, des décharges partielles et de la qualité de l’énergie permet d’identifier un transformateur, un disjoncteur ou un moteur en fin de vie bien avant la panne.

Les économies sont multiples : réduction du coût des interventions, baisse des arrêts non planifiés, prolongation de la durée de vie des actifs et meilleur planning des remplacements. Les équipes techniques gagnent en efficacité car elles interviennent précisément où c’est nécessaire, avec les pièces requises.

- Détection des décharges partielles pour transformateurs et câbles haute tension.

- Analyse de l’huile pour surveiller l’état des transformateurs.

- Modèles de degradation pour estimer le temps restant avant défaillance.

Les plateformes IoT intègrent souvent des tableaux de bord et des workflows d’intervention pour déclencher des ordres de travail automatiquement. Ceci raccourcit le délai entre la détection d’un problème et sa résolution.

Étape 5 — Optimisation énergétique et gestion de la demande

L’IoT transforme les décisions énergétiques en décisions basées sur les données. En mesurant précisément la consommation à différents points d’un site (bâtiment, usine, sous-station), on identifie les gaspillages, on gère la charge pendant les heures de pointe et on orchestre le déploiement des ressources distribuées comme les batteries et les panneaux solaires.

Dans un bâtiment intelligent, des capteurs IoT permettent de piloter l’éclairage, la ventilation et les équipements en fonction de l’occupation et des tarifs énergétiques en temps réel. Pour une entreprise, cela peut signifier des économies significatives sur la facture électrique et une réduction de l’empreinte carbone.

Exemples concrets :

- Demand response : réduction du pic de consommation sur commande du fournisseur.

- Microgrid et optimisation locale : coordination entre générateurs, batteries et charges critiques.

- Gestion dynamique des onduleurs pour maximiser l’autoconsommation photovoltaïque.

Étape 6 — Intégration aux systèmes existants : SCADA, EMS et ERP

Pour être réellement efficace, une solution IoT doit s’intégrer aux systèmes existants : SCADA pour le contrôle, EMS (Energy Management System) pour l’optimisation et ERP pour la gestion des actifs. L’intégration assure une circulation fluide des données entre opérations, maintenance et finance.

Les API modernes, les bus de données et les plateformes IoT industrielles facilitent cette intégration. En pratique, cela permet de transformer une alerte technique en un ordre de travail dans le système de gestion des interventions et d’ajuster automatiquement les prévisions financières et d’énergie dans l’ERP.

L’interopérabilité est donc une clé : mieux vaut privilégier des protocoles standards et des architectures modulaires pour éviter l’enfermement propriétaire.

Étape 7 — Sécurité et cybersécurité des équipements électriques connectés

L’ouverture des équipements au réseau introduit des risques. Un disjoncteur connecté ou une passerelle mal sécurisée peut devenir une porte d’entrée pour des attaques. La cybersécurité n’est pas une option : elle doit être intégrée dès la conception.

Mesures principales :

- Cryptage des communications (TLS, VPN).

- Authentification forte et gestion des identités pour appareils et utilisateurs.

- Mises à jour sécurisées Over‑The‑Air (OTA).

- Segmentation des réseaux pour isoler les équipements critiques.

- Surveillance continue des anomalies comportementales et des journaux.

En plus des aspects techniques, il est essentiel de prévoir des procédures opérationnelles : plans de reprise, tests réguliers de pénétration et formation du personnel. La sécurité est un équilibre entre technologie, processus et humains.

Cas d’usage concrets : où l’IoT transforme déjà l’électricité

Voyons quelques exemples concrets et tangibles pour mieux visualiser l’impact :

- Surveillance de transformateurs : capteurs d’huile, de température et de vibration permettant de détecter les défauts internes avant rupture.

- Smart grids : gestion distribuée des ressources, équilibrage dynamique et réponse à la demande.

- Maintenance des disjoncteurs : mesure du temps d’opération et des courants d’appel pour planifier des remplacements.

- Optimisation des postes de transformation : modulation de la charge et pilotage des transformateurs.

- Gestion des bâtiments : réduction de la consommation via des thermostats intelligents et la supervision des charges.

- Surveillance des lignes électriques : détection d’événements atmosphériques ou de chutes d’arbres grâce à des capteurs et des caméras analytiques.

Ces cas montrent une réduction des coûts opérationnels, une augmentation de la disponibilité et une meilleure conformité réglementaire. Les entreprises qui adoptent l’IoT peuvent convertir des dépenses réactives en investissements proactifs.

Tableau récapitulatif : applications, technologies et bénéfices

| Application | Technologies clés | Bénéfices |

|---|---|---|

| Surveillance des transformateurs | Capteurs température/vibration, analyseur d’huile, edge analytics | Réduction des pannes, prolongation de la durée de vie, économies sur remplacements |

| Maintenance prédictive des disjoncteurs | Capteurs de courant, analyse temporelle, ML | Réduction des interventions imprévues, planification optimisée |

| Smart grid et gestion de la demande | Compteurs intelligents, télécommande, plateformes cloud | Équilibrage réseau, réduction des pics, intégration d’énergies renouvelables |

| Bâtiments intelligents | Capteurs d’occupation, thermostats connectés, IoT gateways | Économies d’énergie, confort amélioré, gestion centralisée |

| Surveillance de lignes et assets distants | LPWAN, caméras IoT, drones, capteurs acoustiques | Inspection à coût réduit, détection précoce d’incidents |

Défis et obstacles : ce que les décideurs doivent anticiper

Malgré les avantages, l’adoption de l’IoT dans l’équipement électrique rencontre plusieurs obstacles. Premièrement, la vétusté des équipements et l’hétérogénéité des protocoles rendent l’intégration complexe. Beaucoup d’infrastructures critiques ont été conçues sans connectivité et nécessitent des solutions de retrofit qui peuvent être coûteuses et délicates.

Deuxièmement, la sécurité et la conformité réglementaire exigent des investissements continus. Un produit IoT doit être maintenu, patché et surveillé — c’est un engagement sur le long terme. Troisièmement, la gestion des données (stockage, gouvernance, confidentialité) nécessite des politiques claires : qui accède aux données, comment elles sont utilisées, combien de temps elles sont conservées ?

Enfin, le facteur humain n’est pas à négliger : il faut former les équipes, adapter les processus métier et parfois repenser l’organisation pour profiter pleinement des capacités offertes par l’IoT.

Meilleures pratiques pour réussir un projet IoT dans l’électrique

Pour maximiser les chances de succès, voici une feuille de route pragmatique :

- Commencez par un cas d’usage à fort retour sur investissement (transformateur critique, poste de distribution, pilotage d’une charge importante).

- Optez pour des solutions modulaires et standards pour garantir l’interopérabilité.

- Testez sur pilote avant déploiement massif : validez les capteurs, la connectivité, l’edge et l’intégration SCADA.

- Incluez la cybersécurité dès la conception : authentification, chiffrement, gestion des mises à jour.

- Prévoyez la gouvernance des données et la formation des équipes d’exploitation et de maintenance.

- Mettez en place des KPIs clairs : disponibilité, MTTR, réduction des pannes, économies énergétiques.

Les projets réussis associent souvent des experts métiers (électriciens, ingénieurs réseaux) à des spécialistes IT/OT pour couvrir l’ensemble des dimensions techniques et opérationnelles.

Perspectives futures : vers quoi va l’IoT dans l’équipement électrique ?

Le futur s’annonce riche : la convergence de l’IoT, du 5G, de l’intelligence artificielle et des systèmes de stockage d’énergie va accélérer la transformation. Voici quelques tendances à surveiller :

- Edge AI de plus en plus puissant pour des décisions locales rapides et autonomes.

- Interopérabilité accrue grâce à des standards émergents et des interfaces ouvertes.

- Intégration poussée des ressources distribuées (essentiellement stockage et production renouvelable) dans la gestion du réseau.

- Usage croissant de la simulation numérique et du jumeau numérique (digital twin) pour tester des scénarios et optimiser la maintenance.

- Automatisation avancée des interventions via robots ou drones pour les inspections extérieures et l’accès difficile.

Avec l’amélioration des modèles prédictifs et la baisse continue du coût des capteurs et de la connectivité, l’adoption se généralisera, y compris pour des installations de taille moyenne et des régions qui étaient jusque-là hors portée pour des solutions sophistiquées.

Exemple concret pas à pas : moderniser un poste de transformation

Imaginons que vous gériez un réseau local et que vous vouliez moderniser un poste de transformation vieillissant. Voici un scénario réaliste et pragmatique :

- Audit initial : recensement des équipements, cartographie des points critiques et définition des KPIs (disponibilité, MTTR).

- Choix des capteurs : température, vibrations, capteurs d’huile, analyseurs de qualité. Sélection de technologies de communication (fibre si disponible, sinon 4G/LPWAN).

- Déploiement d’une passerelle edge pour le filtrage des données et l’exécution d’algorithmes locaux de détection d’anomalies.

- Intégration avec le SCADA et la plateforme de maintenance pour déclencher automatiquement des ordres de travail.

- Mise en place de mesures de sécurité : VPN, authentification forte, OTA sécurisé pour les firmwares.

- Phase pilote (3–6 mois) : ajustement des seuils d’alerte, formation des équipes, évaluation économique.

- Montée en charge : déploiement progressif sur d’autres postes, capitalisation des retours et amélioration continue.

En suivant ces étapes, l’organisation passe d’une maintenance réactive à une stratégie prédictive et proactive, réduisant le risque de coupures et optimisant les coûts d’exploitation.

Ressources et outils utiles

Si vous souhaitez lancer un projet, certaines catégories d’outils et services sont particulièrement utiles :

- Plateformes IoT industrielles (gestion appareils, ingestion et analyse de données).

- Solutions d’edge computing (gateways industrielles compatibles avec MQTT/OPC UA).

- Outils de data science et de machine learning pour construire des modèles prédictifs.

- Solutions de gestion des actifs (CMMS) intégrées aux flux IoT.

- Fournisseurs de connectivité adaptés (opérateurs LPWAN, opérateurs télécoms 4G/5G, opérateurs spécialisés).

Un accompagnement externe — intégrateur OT/IT ou consultant spécialisé — peut grandement accélérer la mise en œuvre et réduire les risques liés aux choix technologiques et à l’architecture.

Questions fréquentes (FAQ rapide)

Voici des réponses concises aux interrogations les plus courantes :

- Faut‑il remplacer tout l’équipement pour déployer l’IoT ? Non. Beaucoup de solutions de retrofit existent pour ajouter des capteurs et des passerelles aux équipements existants.

- Quel retour sur investissement attendre ? Varie selon l’application, mais la réduction des pannes non planifiées et la baisse des coûts de maintenance sont des gains rapides et mesurables.

- Comment gérer la sécurité ? Par conception sécurisée, segmentation réseau, mises à jour régulières et surveillance continue.

- Est‑ce adapté aux petites installations ? Oui, les technologies LPWAN et les plateformes cloud ont réduit les coûts d’entrée, rendant l’IoT accessible aux petites et moyennes structures.

Conclusion

En résumé, l’IoT appliqué aux équipements électriques est une révolution pragmatique : capteurs, connectivité, edge computing et analyses permettent aujourd’hui de surveiller, prédire et optimiser la performance des actifs électriques de manière inédite. Les bénéfices sont tangibles : meilleure disponibilité, coûts réduits, optimisation énergétique et renforcement de la sécurité. Les défis sont réels — interopérabilité, cybersécurité, gouvernance des données et adaptation organisationnelle — mais ils sont surmontables avec une planification intelligente, des pilotes bien conçus et une approche itérative. Pour quiconque gère des infrastructures électriques, l’IoT n’est plus une option future mais une opportunité actuelle : commencer petit, valider rapidement, et déployer de manière progressive vous permettra de transformer vos équipements en ressources intelligentes au service d’un réseau plus sûr, plus efficace et plus durable.